Het opnieuw bouwen van een motor is een grote klus, maar slim plannen voor een succesvol herbouwproject kan helpen om de mogelijkheid van dure fouten te elimineren, waardoor u tijd, energie en frustratie bespaart. Leer hoe u uw motorblok verwijdert en opnieuw installeert, en hoe u de componenten demonteert en inspecteert om uw motor te herstellen naar een nieuwe staat of om hem aan te passen voor maximale prestaties.

Deel een van de vijf:

De motor verwijderen

-

1 Reinig de motor grondig voordat u begint, indien mogelijk. Opgehoopt vuil, vuil en vet zullen het verwijderen van bouten en het loskoppelen van componenten een rommelige klus maken.

1 Reinig de motor grondig voordat u begint, indien mogelijk. Opgehoopt vuil, vuil en vet zullen het verwijderen van bouten en het loskoppelen van componenten een rommelige klus maken. -

2 Plaats het voertuig in de buurt van uw takel. U moet op een egaal en goed verlicht oppervlak kunnen werken, met voldoende ruimte om uw takel te positioneren en te manoeuvreren. Als je een garage hebt die groot genoeg is, des te beter.

2 Plaats het voertuig in de buurt van uw takel. U moet op een egaal en goed verlicht oppervlak kunnen werken, met voldoende ruimte om uw takel te positioneren en te manoeuvreren. Als je een garage hebt die groot genoeg is, des te beter. - Het is een goed idee om close-upfoto's te nemen van zoveel mogelijk componenten in de motor, vanuit verschillende invalshoeken. Als u aan het werk gaat, kunnen deze van onschatbare waarde zijn. U kunt ze zelfs afdrukken en een referentie geven.

-

3 Organiseer uw werkomgeving voordat u begint. Met kuipjes om bouten, klemmen en bevestigingen vast te houden om deze te sorteren, een werkbank of tafel om gereedschappen aan te leggen, en een doorweek- en schoonmaakemmer voor onderdelen maakt het hanteren van deze items eenvoudiger.

3 Organiseer uw werkomgeving voordat u begint. Met kuipjes om bouten, klemmen en bevestigingen vast te houden om deze te sorteren, een werkbank of tafel om gereedschappen aan te leggen, en een doorweek- en schoonmaakemmer voor onderdelen maakt het hanteren van deze items eenvoudiger. -

4 Verwijder de kap. Markeer de scharnierbouten, zodat u ze later kunt vinden. Maak ze voorzichtig los en laat een helper assisteren terwijl je het van je af schuift en opbergt terwijl je de klus klopt. Houd er rekening mee dat sommige kappen elektrische aansluitingen hebben voor een undercy-hoffelijkheidsverlichting of voor koplampen, signaallichten en mistlampen die erop zijn gemonteerd. Deze moeten ook worden losgekoppeld.

4 Verwijder de kap. Markeer de scharnierbouten, zodat u ze later kunt vinden. Maak ze voorzichtig los en laat een helper assisteren terwijl je het van je af schuift en opbergt terwijl je de klus klopt. Houd er rekening mee dat sommige kappen elektrische aansluitingen hebben voor een undercy-hoffelijkheidsverlichting of voor koplampen, signaallichten en mistlampen die erop zijn gemonteerd. Deze moeten ook worden losgekoppeld. -

5 Begin met het loskoppelen van de externe motoronderdelen. Het is belangrijk om de massakabel van de accu los te koppelen voordat u iets anders doet, en begin met het aftappen van de koelvloeistof en radiatorslangen om het werk veilig te doen. Let op dat u de metalen klemmen, die moeilijker te vervangen zijn, niet beschadigt dan de rubberen slangen, die u misschien moet doorknippen of breken.[1]

5 Begin met het loskoppelen van de externe motoronderdelen. Het is belangrijk om de massakabel van de accu los te koppelen voordat u iets anders doet, en begin met het aftappen van de koelvloeistof en radiatorslangen om het werk veilig te doen. Let op dat u de metalen klemmen, die moeilijker te vervangen zijn, niet beschadigt dan de rubberen slangen, die u misschien moet doorknippen of breken.[1] - Verwijder de radiator en ventilatormantel (indien van toepassing). Wees voorzichtig, de aluminium cellen zijn kwetsbaar en kunnen gemakkelijk worden beschadigd.

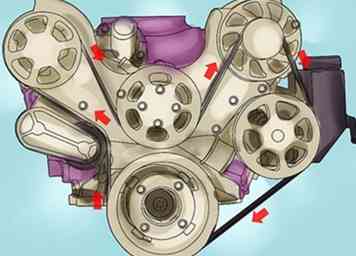

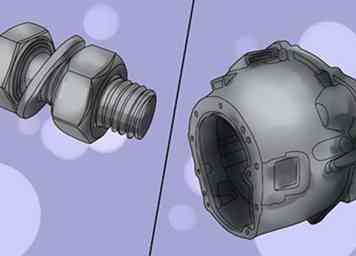

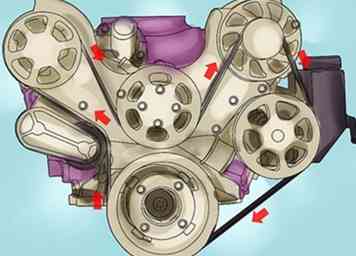

- Maak vervolgens de alternator, de spanningassemblage, koelventilator (en) en riemen los. Ontkoppel de toevoerluchttoevoer en de brandstofleidingen. Sommige voertuigen hebben een brandstofsysteem dat onder druk staat, zelfs wanneer de motor niet draait, dus wees voorbereid om de brandstof af te tappen en de druk te ontlasten voordat u ze loskoppelt. Wanneer u de stuurbekrachtigingspomp en compressor van de airconditioning loskoppelt, doe dit dan zonder de slangen los te koppelen om uzelf wat tijd te besparen bij het opnieuw monteren.

- Het is een goed idee om tekeningen te maken en foto's van dichtbij te maken, evenals de slangen en draden te labelen met tape en markeerstift. Niet afhankelijk van geheugen. Sommige draden en slangen zullen slechts op één manier op hun plaats aansluiten, maar sommige zijn niet voor de hand liggend. U zult waarschijnlijk nog steeds een grafiek, schema / tekening en afbeeldingen nodig hebben om het opnieuw samenstellen te vergemakkelijken.

-

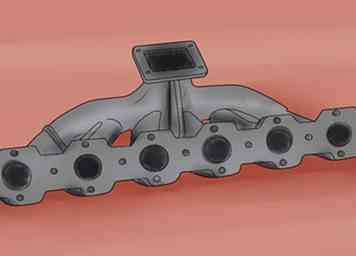

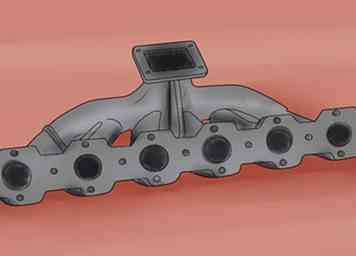

6 Verwijder alle elektrische verbindingen naar de motor. U kunt de bougiekabels later laten, maar begin met het loskoppelen van het uitlaatspruitstuk en ontgrendel alle zichtbare elektrische verbindingen met de transmissie ter voorbereiding van het ontkoppelen van de transmissie.

6 Verwijder alle elektrische verbindingen naar de motor. U kunt de bougiekabels later laten, maar begin met het loskoppelen van het uitlaatspruitstuk en ontgrendel alle zichtbare elektrische verbindingen met de transmissie ter voorbereiding van het ontkoppelen van de transmissie. -

7 Verwijder de bouten waarmee de behuizing van de transmissie aan de motor is bevestigd. Krik de auto op en zet hem op kriksteunen, ondersteun dan de transmissie van onderaf met andere kriksteunen. Het is erg belangrijk om kriksteunen of een andere steun onder de transmissie te gebruiken voordat u de bouten losmaakt. Zodra je ze losmaakt, zal er niets zijn dat de transmissie ondersteunt en het zal vallen tenzij het ergens door wordt opgehouden. Voor voertuigen met een tussenliggende dwarsbalk is dit geen probleem.

7 Verwijder de bouten waarmee de behuizing van de transmissie aan de motor is bevestigd. Krik de auto op en zet hem op kriksteunen, ondersteun dan de transmissie van onderaf met andere kriksteunen. Het is erg belangrijk om kriksteunen of een andere steun onder de transmissie te gebruiken voordat u de bouten losmaakt. Zodra je ze losmaakt, zal er niets zijn dat de transmissie ondersteunt en het zal vallen tenzij het ergens door wordt opgehouden. Voor voertuigen met een tussenliggende dwarsbalk is dit geen probleem. - In de meeste gevallen hoeft de transmissie zelf niet uit het voertuig te worden verwijderd, zolang deze veilig kan worden ondersteund wanneer de motor wordt verwijderd.

-

8 Gebruik de takel om de motor te verwijderen. Sluit de takel aan op de hijspunten op de cilinderkoppen of op de grootste bouten aan de bovenkant van de motor en pas de leveller langzaam aan om de voorkant op te tillen.

8 Gebruik de takel om de motor te verwijderen. Sluit de takel aan op de hijspunten op de cilinderkoppen of op de grootste bouten aan de bovenkant van de motor en pas de leveller langzaam aan om de voorkant op te tillen. - Wees uiterst voorzichtig. Draai de motor vrij van de auto om te voorkomen dat u de auto raakt en de motor op uw werkoppervlak laat zakken, of op de grond om de demontage en inspectie te starten.

Deel twee van vijf:

Inspecteren en demonteren van het motorblok

-

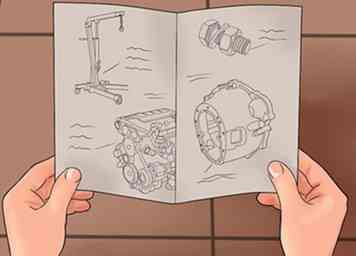

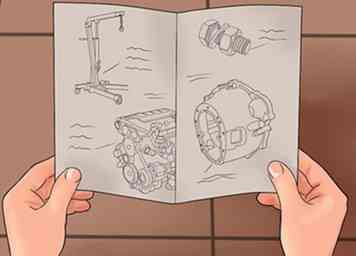

1 Ontvang de winkelhandleiding voor uw voertuig. Geen enkel overzicht kan alle details bieden die nodig zijn om elk type motor opnieuw te bouwen, waardoor het essentieel is dat u de instructies van de fabrikant voor elk merk en elk model raadpleegt. Pak er een, lees het en houd het bij de hand.

1 Ontvang de winkelhandleiding voor uw voertuig. Geen enkel overzicht kan alle details bieden die nodig zijn om elk type motor opnieuw te bouwen, waardoor het essentieel is dat u de instructies van de fabrikant voor elk merk en elk model raadpleegt. Pak er een, lees het en houd het bij de hand. - Zelfs als je een ouder model hebt, zijn winkelhandleidingen de hele tijd op eBay voor relatief goedkoop, en zijn ze vaak gratis verkrijgbaar bij de openbare bibliotheek. Als je gaat investeren in het project, is het absoluut noodzakelijk dat je de handleiding van de winkel krijgt, zodat je de juiste specificaties en bijzonderheden van de motor kunt leren.

-

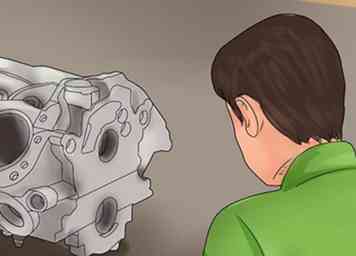

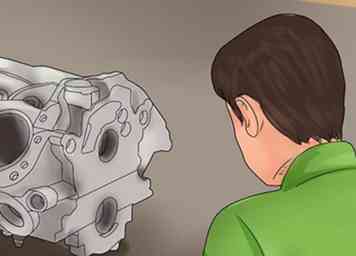

2 Voer een visuele inspectie van de motor uit. Inspecteer de vloeistof die uit de vele pluggen vegen, eenheidverbindingen en verbindingen tussen componenten verzenden. Inspecteer de Harmonic balancer op tekenen dat het isolatierubber barst, wat kan betekenen dat het moet worden vervangen. Controleer op tekenen van oververhitting, kraken en verschroeien op het blok. Controleer ook of er zich een overmaat aan pakkingsdichting bevindt die is achtergelaten door vorige werkzaamheden.

2 Voer een visuele inspectie van de motor uit. Inspecteer de vloeistof die uit de vele pluggen vegen, eenheidverbindingen en verbindingen tussen componenten verzenden. Inspecteer de Harmonic balancer op tekenen dat het isolatierubber barst, wat kan betekenen dat het moet worden vervangen. Controleer op tekenen van oververhitting, kraken en verschroeien op het blok. Controleer ook of er zich een overmaat aan pakkingsdichting bevindt die is achtergelaten door vorige werkzaamheden. - Controleer ook de ID- en castingnummers om ervoor te zorgen dat de engine waarvan je denkt dat je aan het werken bent, in feite de motor is waaraan je werkt. Motorswaps zijn niet ongebruikelijk en elke motor heeft verschillende specificaties.

-

3 Inspecteer de externe componenten op de motor. Inspecteer de distributeur op tekenen van losheid door er enige druk op uit te oefenen.Inspecteer de dynamoriem op tekenen van slijtage door de katrol te laten draaien en te luisteren naar ongewone geluiden. Inspecteer de koppeling op slijtage.

3 Inspecteer de externe componenten op de motor. Inspecteer de distributeur op tekenen van losheid door er enige druk op uit te oefenen.Inspecteer de dynamoriem op tekenen van slijtage door de katrol te laten draaien en te luisteren naar ongewone geluiden. Inspecteer de koppeling op slijtage. -

4 Verwijder het uitlaatspruitstuk als dit niet eerder is verwijderd om het verwijderen van de motor in het motorcompartiment te vergemakkelijken. De bouten of tapeinden van het uitlaatspruitstuk kunnen erg gecorrodeerd zijn, zorg ervoor dat ze losbreken zonder ze te beschadigen. Het gebruik van speciale smeermiddelen kan hierbij helpen en extreem hardnekkige bouten kunnen warmte nodig hebben om los te maken.

4 Verwijder het uitlaatspruitstuk als dit niet eerder is verwijderd om het verwijderen van de motor in het motorcompartiment te vergemakkelijken. De bouten of tapeinden van het uitlaatspruitstuk kunnen erg gecorrodeerd zijn, zorg ervoor dat ze losbreken zonder ze te beschadigen. Het gebruik van speciale smeermiddelen kan hierbij helpen en extreem hardnekkige bouten kunnen warmte nodig hebben om los te maken. -

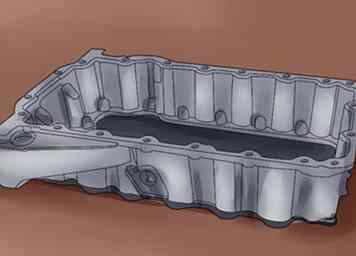

5 Begin met het demonteren van de rest van de motor. Begin met het verwijderen van de oliepan en de kleppendeksels en vervolgens met de cilinderkoppen. Zorg ervoor dat de lifterstangen worden beschermd wanneer de cilinderkop (pen) omhoog worden gebracht, als ze zijn verbogen of beschadigd, moeten ze worden vervangen.

5 Begin met het demonteren van de rest van de motor. Begin met het verwijderen van de oliepan en de kleppendeksels en vervolgens met de cilinderkoppen. Zorg ervoor dat de lifterstangen worden beschermd wanneer de cilinderkop (pen) omhoog worden gebracht, als ze zijn verbogen of beschadigd, moeten ze worden vervangen. -

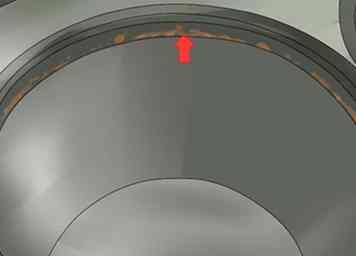

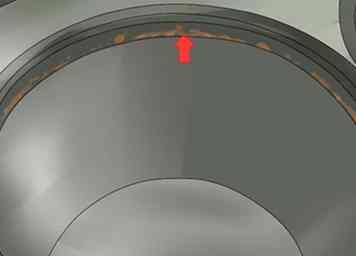

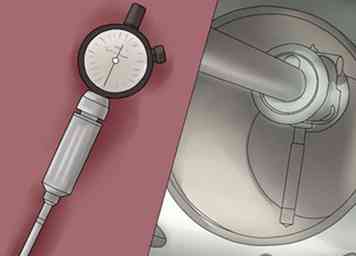

6 Controleer de cilinderboringen. Misschien wilt u een micrometer gebruiken om de diameter van de boring te bepalen. Zeer versleten cilinders zijn mogelijk te ver weg om een succesvolle herbouw mogelijk te maken. Als u weet dat de motor niet eerder is herbouwd, kunt u een goed idee krijgen van de slijtage aan de cilinderwanden door naar de cilinderkam te kijken. Dit is het punt waar de zuiger gaat maximum bereiken, het oppervlak onder de rand is versleten door het contact van de cilinderringen terwijl ze op en neer bewegen, de bovenkanten zijn niet versleten, dus geeft dit de oorspronkelijke diameter van de boring aan. Over het algemeen, als de slijtage minder is dan 20/1000 van een inch, kunnen de originele zuigers opnieuw worden gebruikt, meer dan 20 / 1000s vereisen dat de motor wordt geboord en overmaatse zuigers worden gebruikt.

6 Controleer de cilinderboringen. Misschien wilt u een micrometer gebruiken om de diameter van de boring te bepalen. Zeer versleten cilinders zijn mogelijk te ver weg om een succesvolle herbouw mogelijk te maken. Als u weet dat de motor niet eerder is herbouwd, kunt u een goed idee krijgen van de slijtage aan de cilinderwanden door naar de cilinderkam te kijken. Dit is het punt waar de zuiger gaat maximum bereiken, het oppervlak onder de rand is versleten door het contact van de cilinderringen terwijl ze op en neer bewegen, de bovenkanten zijn niet versleten, dus geeft dit de oorspronkelijke diameter van de boring aan. Over het algemeen, als de slijtage minder is dan 20/1000 van een inch, kunnen de originele zuigers opnieuw worden gebruikt, meer dan 20 / 1000s vereisen dat de motor wordt geboord en overmaatse zuigers worden gebruikt. -

7 Verwijder de nok op de cilinders nabij de bovenkant van de boring met een cilinderruimer (rimmer). De rand is het punt waar metaal van de cilinder niet slijt omdat de ringen niet zo hoog in de boring stijgen. De slijtage van de cilinder moet onder dit punt zijn, maar de nok moet vóór het verwijderen worden uitgehold om de zuigers te kunnen verwijderen en zonder schade en om de installatie van de zuigers met nieuwe ringen mogelijk te maken.

7 Verwijder de nok op de cilinders nabij de bovenkant van de boring met een cilinderruimer (rimmer). De rand is het punt waar metaal van de cilinder niet slijt omdat de ringen niet zo hoog in de boring stijgen. De slijtage van de cilinder moet onder dit punt zijn, maar de nok moet vóór het verwijderen worden uitgehold om de zuigers te kunnen verwijderen en zonder schade en om de installatie van de zuigers met nieuwe ringen mogelijk te maken. -

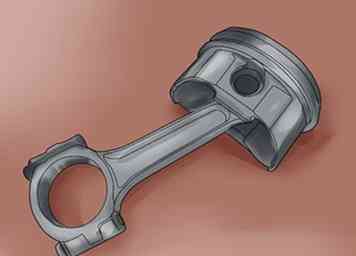

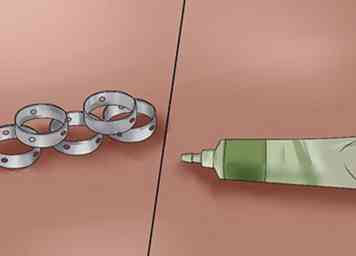

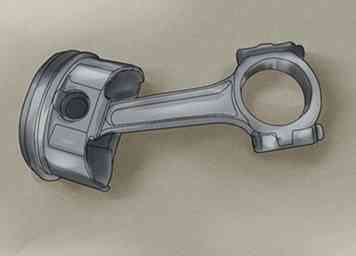

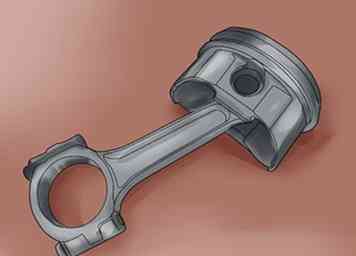

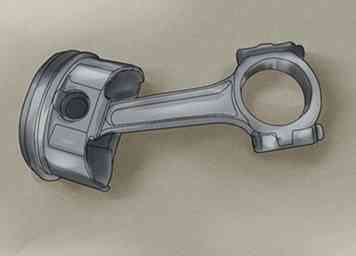

8 Verwijder de zuiger- en stangassemblages. Na het verwijderen van de stangkappen van de stangen, plaatst u stifttapbeveiligingen (beschermkappen) op de uiteinden van de stang en beschermt u de bouten om te voorkomen dat ze slaan, schrapen en het motorblok of de boutdraden beschadigen tijdens het verwijderen en hanteren. In dit geval kan een rubberen brandstofslang worden afgesneden om over de boutdraden te glijden. Verwijder na het verwijderen dezelfde staafdop terug op de bijpassende staaf en bewaar ze als genummerde gepaarde / gematchte sets. Bewaar de onderdelen gemarkeerd of in volgorde om terug te keren naar dezelfde cilinder waaruit ze zijn verwijderd. Dit om evenwicht en pasvorm te verzekeren; en consistent "breken" in.

8 Verwijder de zuiger- en stangassemblages. Na het verwijderen van de stangkappen van de stangen, plaatst u stifttapbeveiligingen (beschermkappen) op de uiteinden van de stang en beschermt u de bouten om te voorkomen dat ze slaan, schrapen en het motorblok of de boutdraden beschadigen tijdens het verwijderen en hanteren. In dit geval kan een rubberen brandstofslang worden afgesneden om over de boutdraden te glijden. Verwijder na het verwijderen dezelfde staafdop terug op de bijpassende staaf en bewaar ze als genummerde gepaarde / gematchte sets. Bewaar de onderdelen gemarkeerd of in volgorde om terug te keren naar dezelfde cilinder waaruit ze zijn verwijderd. Dit om evenwicht en pasvorm te verzekeren; en consistent "breken" in. -

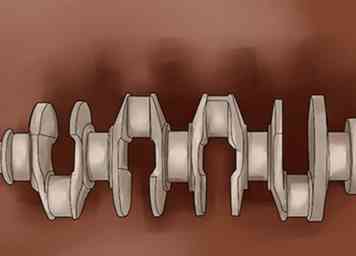

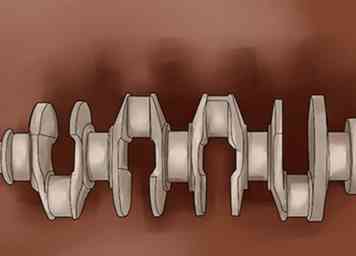

9 Verwijder en inspecteer de krukas. Nadat u het op een veilige plaats hebt verwijderd, gebruikt u bij voorkeur de montageplaten van het crankstel, zodat u de krukas nauwkeurig kunt meten. Houd oude hoofdlagers op volgorde, inspecteer ze op slijtage en overtollig vuil. Nadat de crank is verwijderd en op de juiste manier is opgeborgen, plaatst u de hoofddoppen terug op het motorblok en trekt u het aan volgens de specificaties.

9 Verwijder en inspecteer de krukas. Nadat u het op een veilige plaats hebt verwijderd, gebruikt u bij voorkeur de montageplaten van het crankstel, zodat u de krukas nauwkeurig kunt meten. Houd oude hoofdlagers op volgorde, inspecteer ze op slijtage en overtollig vuil. Nadat de crank is verwijderd en op de juiste manier is opgeborgen, plaatst u de hoofddoppen terug op het motorblok en trekt u het aan volgens de specificaties. - Verwijder de nokkenas, balansassen en hulpaandrijvingen. Let op de eindstukken en afstandshouders, bewaar deze op een ordelijke manier en plaats ze terug in de juiste volgorde. Verwijder de noklagers, let op hun positie.

-

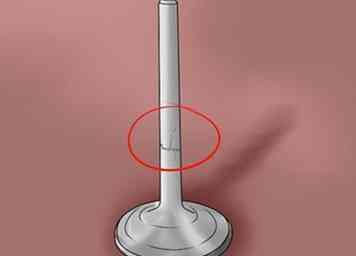

10 Voer een visuele inspectie van de krukas uit. Inspecteer op scheuren en tekenen van oververhitting. Meet verschillende krukasafmetingen. Deze afmetingen zijn inclusief diameter van het journaal, niet rond, taps toelopen en leeglopen. Vergelijk dit met de afmetingen vermeld in de winkelhandleiding.

10 Voer een visuele inspectie van de krukas uit. Inspecteer op scheuren en tekenen van oververhitting. Meet verschillende krukasafmetingen. Deze afmetingen zijn inclusief diameter van het journaal, niet rond, taps toelopen en leeglopen. Vergelijk dit met de afmetingen vermeld in de winkelhandleiding. - Als de crank buiten de specificatie valt, markeer hem dan voor identificatie en stuur hem naar een winkel in machines die u vertrouwt met de nodige machines voor het opnieuw opduiken of draaien om de lagerblokken terug te zetten naar ronde. Als de crank is gedraaid, noteer dan de snede, de lagers moeten worden besteld om overeen te komen met de nieuwe diameter van het astap.

- Zodra de machinewerkplaats de krukas heeft gesmeerd, kunt u een geweerborstel gebruiken om het overtollige vuil uit de oliedoorgangen te verwijderen. Meet vervolgens de krukas opnieuw, zodat u de lagers binnen de specificaties kunt vervangen om de krukas in de lagering te krijgen.

-

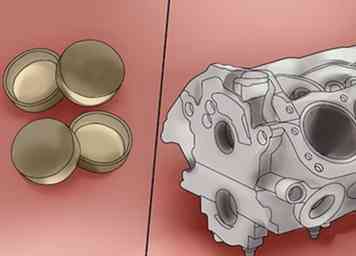

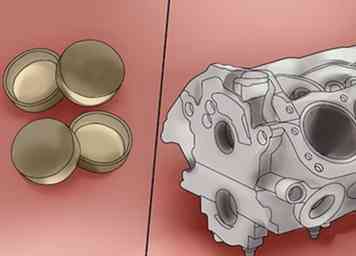

11 Beëindig demontage. Verwijder de kernpluggen, beugels, geleidepennen en al het andere dat nog aan de buitenkant van het motorblok is bevestigd. Voer een visuele inspectie uit van het motorblok zelf op eventuele scheuren.

11 Beëindig demontage. Verwijder de kernpluggen, beugels, geleidepennen en al het andere dat nog aan de buitenkant van het motorblok is bevestigd. Voer een visuele inspectie uit van het motorblok zelf op eventuele scheuren. - Als u dat wilt, is het misschien een goed idee om Magnaflux het motorblok te laten lekken. Magnaflux mag alleen worden gebruikt om lekken op gietijzer te vinden. Gebruik kleurstofpenetratie om scheuren op aluminiumblokken te vinden. De meeste machinewerkplaatsen zullen deze inspecties uitvoeren, en kunnen ook drukblokken en cilinderkoppen testen. Je hebt ze misschien hete tank het motorblok en de cilinderkop om het schoon te maken terwijl je bezig bent.

-

12 Meet de specificaties. Het is waarschijnlijk het beste om dit in de machinewerkplaats te doen, maar als u zelf de benodigde gereedschappen hebt, kunt u een richtliniaal en een reeks voelermaten gebruiken om het oppervlak van het dek op vlakheid te controleren. Meet zowel diagonaal als horizontaal. Als het dekoppervlak groter is dan de specificatie voor vlakheid, wordt het blok opnieuw weergegeven. Wees voorzichtig bij het opduiken om niet te veel materiaal te verwijderen. Als er te veel materiaal wordt verwijderd, riskeert u dat de zuigers tegen kleppen botsen.

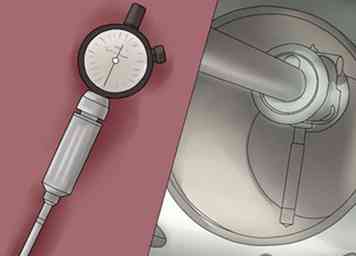

12 Meet de specificaties. Het is waarschijnlijk het beste om dit in de machinewerkplaats te doen, maar als u zelf de benodigde gereedschappen hebt, kunt u een richtliniaal en een reeks voelermaten gebruiken om het oppervlak van het dek op vlakheid te controleren. Meet zowel diagonaal als horizontaal. Als het dekoppervlak groter is dan de specificatie voor vlakheid, wordt het blok opnieuw weergegeven. Wees voorzichtig bij het opduiken om niet te veel materiaal te verwijderen. Als er te veel materiaal wordt verwijderd, riskeert u dat de zuigers tegen kleppen botsen. - Met behulp van een meetklokdiktemeter meet elke cilinder de tapsheid en voor niet rond. Inspecteer elke cilinder op verkleuring en wasbord. Gebruik een stijve stenen slijpsteen om wasbord te identificeren. Controleer de uitlijning en uit de ronding van de hoofdlagerboringen met een schaalboring.

Deel drie van vijf:

Demontage en inspectie van de cilinderkop

-

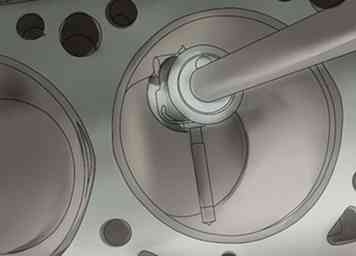

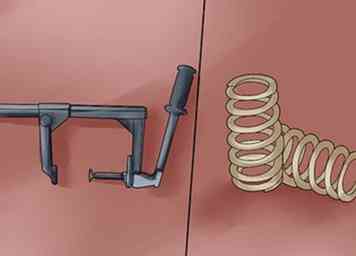

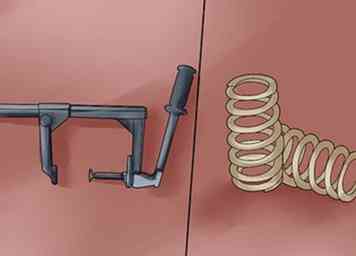

1 Gebruik een klepveercompressor om de klepveren samen te drukken. Met de veer samengedrukt, verwijdert u de klephouders en laat u de klepveer langzaam uit de compressie los. Als u het compressiegereedschap kunt verwijderen, verwijdert u de klepveren en vulplaatjes. Houd deze componenten op volgorde.

1 Gebruik een klepveercompressor om de klepveren samen te drukken. Met de veer samengedrukt, verwijdert u de klephouders en laat u de klepveer langzaam uit de compressie los. Als u het compressiegereedschap kunt verwijderen, verwijdert u de klepveren en vulplaatjes. Houd deze componenten op volgorde. -

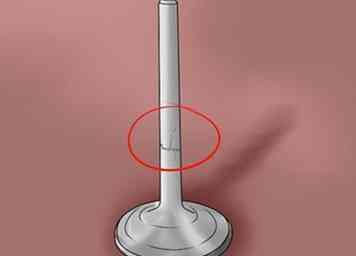

2 Verwijder de klep van het hoofd. Probeer het niet te forceren, wat de gidsen kan krassen. Voor elke klep moet u eventuele koolstofafzetting of vuil van de kleppen en klepkop verwijderen. Laat indien mogelijk het kopschot of glazen kralen in de machinewerkplaats of gebruik Magnaflux of kleurstofpenetratie om scheuren op te sporen.[2]

2 Verwijder de klep van het hoofd. Probeer het niet te forceren, wat de gidsen kan krassen. Voor elke klep moet u eventuele koolstofafzetting of vuil van de kleppen en klepkop verwijderen. Laat indien mogelijk het kopschot of glazen kralen in de machinewerkplaats of gebruik Magnaflux of kleurstofpenetratie om scheuren op te sporen.[2] -

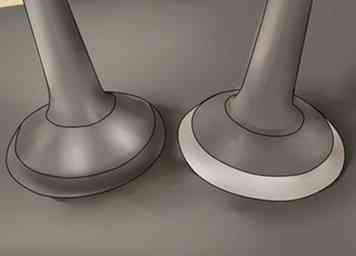

3 Controleer elke klepkop op vlakheid. Let op eventuele vlakheid die buiten de specificatie valt, zodat deze na inspectie kan worden gecorrigeerd in de machinewerkplaats. Inspecteer de geleiders op overtollige slijtage met behulp van een meetklok en controleer op het teruglopen van de klepzittingen. Het is ook essentieel om te controleren op:

3 Controleer elke klepkop op vlakheid. Let op eventuele vlakheid die buiten de specificatie valt, zodat deze na inspectie kan worden gecorrigeerd in de machinewerkplaats. Inspecteer de geleiders op overtollige slijtage met behulp van een meetklok en controleer op het teruglopen van de klepzittingen. Het is ook essentieel om te controleren op: - Versleten klepstelen. Gebruik een micrometer en vervang alle kleppen waarvan de stelen de specificaties overschrijden.

- Versleten keepergroeven. Vervang eventuele versleten houders.

- Dunne marges. Marges moeten dunner zijn bij inlaatkleppen dan uitlaatkleppen. Vervang kleppen met buitensporig dunne marges.

- Lengte, spanning en haaksheid. Vervang alle veren die boven specificatie zijn versleten.

-

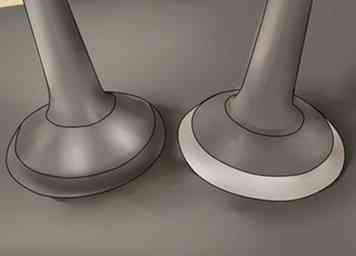

4 Herstel de versleten klepgeleiders. Vervang de verzonken klepzittingen en hervul alle kleppen die niet zullen worden vervangen. Bewerk de klepzittingen. Smeer de klepstelen in met motorolie. Installeer klepafdichtingen.

4 Herstel de versleten klepgeleiders. Vervang de verzonken klepzittingen en hervul alle kleppen die niet zullen worden vervangen. Bewerk de klepzittingen. Smeer de klepstelen in met motorolie. Installeer klepafdichtingen. - De klepafdichtingen zijn er in 3 verschillende types: band, paraplu of pc-type. Besteed aandacht aan de volgorde van montage. Monteer de klepkoppen. Controleer op lekken met behulp van een vloeistoftest of een vacuümtest of laat deze in de werkplaats uitvoeren.

Deel vier van vijf:

Het blok opnieuw in elkaar zetten

-

1 Als het blok is bewerkt, controleer dan alle dimensies opnieuw. Machinewinkels maken fouten, maar het is jouw taak om hun werk dubbel te controleren. Controleer of de oliekanalen en openingen van het smeersysteem in het blok vrij zijn en vrij van alle metalen spaanders, vuil en puin.[3]

1 Als het blok is bewerkt, controleer dan alle dimensies opnieuw. Machinewinkels maken fouten, maar het is jouw taak om hun werk dubbel te controleren. Controleer of de oliekanalen en openingen van het smeersysteem in het blok vrij zijn en vrij van alle metalen spaanders, vuil en puin.[3] - Was het blok met warm zeepsop en droog dan grondig om eventueel vocht uit de motor te verwijderen. Blaas alle boutgaten met behulp van perslucht uit om alle vuil te verwijderen voordat u bevestigingsmiddelen installeert.

-

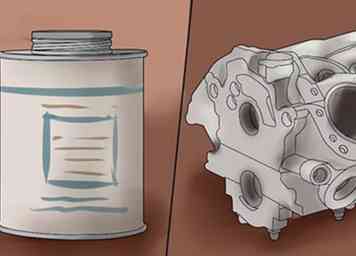

2 Olie de componenten grondig. Installeer oliegalerij pluggen en kernpluggen met behulp van verhardende sealer. Gebruik in deze gebieden nooit siliconenafdichtingsmiddelen, die kunnen oplossen en zich ook kunnen vormen tot rubberachtig vuil in het oliesysteem.

2 Olie de componenten grondig. Installeer oliegalerij pluggen en kernpluggen met behulp van verhardende sealer. Gebruik in deze gebieden nooit siliconenafdichtingsmiddelen, die kunnen oplossen en zich ook kunnen vormen tot rubberachtig vuil in het oliesysteem. - Bereid u voor op het smeren van de hoofdlagers door de hoofdlagerboringen en de lagers van de lagers schoon te maken en te drogen. Smeer de binnenkant van alle hoofdlagers en de lip op de achterste hoofdafdichting met de aanbevolen OEM-olie / vet. Installeer vervolgens de hoofdlagers en de achterste hoofdafdichting, zorg er daarbij voor dat u deze op de juiste positie installeert.

-

3 Installeer de krukas en de hoofdkappen. Smeer de nokkenaslagers in met hogedrukvet en installeer vervolgens de nokkenas. Omdat de doppen gevoelig zijn voor positie en richting, sluit u de doppen goed en koppelt u ze op het blok vanaf het midden naar buiten.

3 Installeer de krukas en de hoofdkappen. Smeer de nokkenaslagers in met hogedrukvet en installeer vervolgens de nokkenas. Omdat de doppen gevoelig zijn voor positie en richting, sluit u de doppen goed en koppelt u ze op het blok vanaf het midden naar buiten. - Draai de slinger om te zien of hij bindt. Als de slinger soepel draait, controleer dan het eindspel.

-

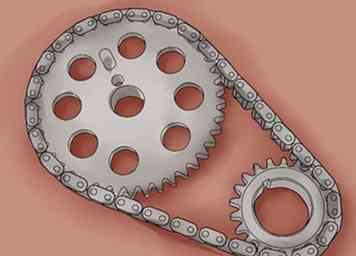

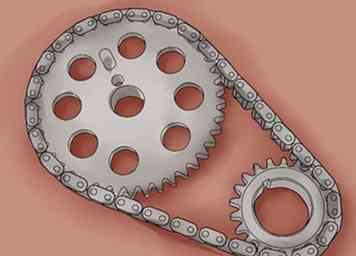

4 Monteer de distributieketting of riem volgens specificatie. Zorg ervoor dat de distributiemarkeringen correct zijn uitgelijnd tijdens het opnieuw in elkaar zetten en het graden van de nok.

4 Monteer de distributieketting of riem volgens specificatie. Zorg ervoor dat de distributiemarkeringen correct zijn uitgelijnd tijdens het opnieuw in elkaar zetten en het graden van de nok. - Om de nok te stellen en de timing in te stellen, de timingtekens op Top Dead Center uit te lijnen en het gradenwiel correct op de kam in te stellen, met de krukas / zuiger-timing en de juiste timingtimersequenties voor inlaat-, compressie-, kracht- en uitlaatslagen van de motor.

-

5 Installeer nieuwe zuigers, ringen, pakkingen en afdichtingen. Controleer de eindopeningen van de zuigerringen op OEM-spelingen. Mogelijk hebt u ringen met extra grote maat nodig. Als de ringen een te kleine diameter hebben, hebben ze een buitensporige eindopening, maar als ze te groot zijn, zijn ze te strak en kunnen ze vastlopen, en misschien zelfs breken als de motor warm wordt.

5 Installeer nieuwe zuigers, ringen, pakkingen en afdichtingen. Controleer de eindopeningen van de zuigerringen op OEM-spelingen. Mogelijk hebt u ringen met extra grote maat nodig. Als de ringen een te kleine diameter hebben, hebben ze een buitensporige eindopening, maar als ze te groot zijn, zijn ze te strak en kunnen ze vastlopen, en misschien zelfs breken als de motor warm wordt. - Wanneer u installeert, moet u de openingen in de ring aan de zuigers spreiden. De kleine opening aan het einde van elke ring wordt 180 graden uit elkaar rond de zuiger gedraaid, vergeleken met de volgende ring, waardoor wat soms "blow-by" wordt genoemd, wordt verminderd. Zorg dat de olie-expanderring op de juiste manier is aangebracht / gestuikt.

-

6 Installeer de zuiger- en stangassemblages. Gebruik staafjournaalbeschermers en smeer de staafinzetstukken, installeer en koppel de stangkappen. Terwijl u de staven installeert, eerst nauwelijks aansluiten en deze vervolgens geleidelijk in 3 fasen vastdraaien om ervoor te zorgen dat ze allemaal gelijkmatig en goed zitten.

6 Installeer de zuiger- en stangassemblages. Gebruik staafjournaalbeschermers en smeer de staafinzetstukken, installeer en koppel de stangkappen. Terwijl u de staven installeert, eerst nauwelijks aansluiten en deze vervolgens geleidelijk in 3 fasen vastdraaien om ervoor te zorgen dat ze allemaal gelijkmatig en goed zitten. - Blijf de krukas draaien na het installeren van elke zuiger en draai de stangkappen aan om ervoor te zorgen dat deze nog steeds vrij kan draaien. Als het te moeilijk wordt om te draaien, weet je dat de laatste zuiger in die cilinder of de staafinzetstukken bindend zijn - steekhelften moeten goed aansluiten zonder dat het uiteinde van een inzetstuk onder de andere helft wegglijdt. Draai de testkruk nadat elk lager is geïnstalleerd.

-

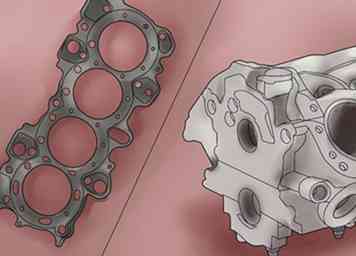

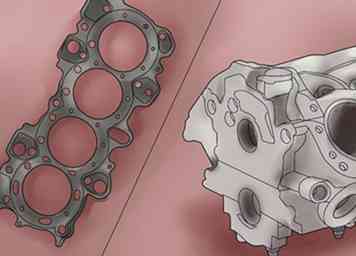

7 Installeer de koppakking. De pakking kan directioneel zijn, dus zorg ervoor dat u hem in de juiste richting installeert. Vergeet niet om de kop in te steken om de bout te blokkeren, anders loopt de OHC-riem nooit in de juiste richting en snijdt dan in stukken. Gebruik alleen "pakkingcement" als de fabrikant u dit opdraagt.

7 Installeer de koppakking. De pakking kan directioneel zijn, dus zorg ervoor dat u hem in de juiste richting installeert. Vergeet niet om de kop in te steken om de bout te blokkeren, anders loopt de OHC-riem nooit in de juiste richting en snijdt dan in stukken. Gebruik alleen "pakkingcement" als de fabrikant u dit opdraagt. -

8 Installeer nieuwe klepkoppen. Smeer de schroefdraden en ringen van de bout met Original Equipment Manufacturer (OEM) smeermiddel of sealer en draai de bouten vervolgens in 3 fasen vast met het OEM-gespecificeerde patroon. Besteed veel aandacht aan zowel de lengte als de locatie van de bouten.

8 Installeer nieuwe klepkoppen. Smeer de schroefdraden en ringen van de bout met Original Equipment Manufacturer (OEM) smeermiddel of sealer en draai de bouten vervolgens in 3 fasen vast met het OEM-gespecificeerde patroon. Besteed veel aandacht aan zowel de lengte als de locatie van de bouten. -

9 Installeer een nieuwe kleppentrein. Smeer de onderdelen tijdens het installeren en pas de kleppen aan indien nodig. Gebruik een minimale op / neer beweging en draai het koppel aan met 1 voorspanning

9 Installeer een nieuwe kleppentrein. Smeer de onderdelen tijdens het installeren en pas de kleppen aan indien nodig. Gebruik een minimale op / neer beweging en draai het koppel aan met 1 voorspanning

Deel Vijf van Vijf:

De motor opnieuw installeren

-

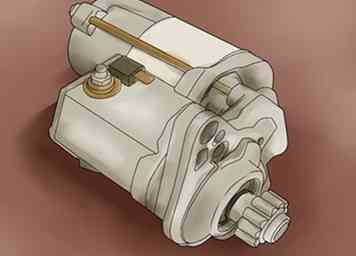

1 Voltooi andere projecten die mogelijk nodig zijn bij het opnieuw opbouwen. Als u een volledige revisie uitvoert, is het waarschijnlijk dat u andere taken tegelijkertijd wilt uitvoeren terwijl u de kans hebt. Evenzo is het meestal niet raadzaam om uw pas opnieuw gebouwde motor aan te sluiten op een transmissie met 320.000 km (320.000 km). Misschien wilt u:

1 Voltooi andere projecten die mogelijk nodig zijn bij het opnieuw opbouwen. Als u een volledige revisie uitvoert, is het waarschijnlijk dat u andere taken tegelijkertijd wilt uitvoeren terwijl u de kans hebt. Evenzo is het meestal niet raadzaam om uw pas opnieuw gebouwde motor aan te sluiten op een transmissie met 320.000 km (320.000 km). Misschien wilt u: - Installeer een verzending

- Vervang de airconditioner

- Verander de radiator

- Koop een nieuwe starter

-

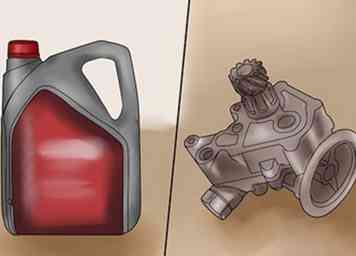

2 Bereid de motor voor. Vul het nieuwe oliefilter met motorolie voordat u het installeert, en met inloopolie die wordt aanbevolen door de rebuilder van de motor. Vul het oliesysteem in door de oliepomp handmatig in te schakelen. Vul het koelsysteem met een 50/50 mengsel van nieuwe antivries koelvloeistof en gedistilleerd water.[4]Je zult waarschijnlijk ook moeten installeren:

2 Bereid de motor voor. Vul het nieuwe oliefilter met motorolie voordat u het installeert, en met inloopolie die wordt aanbevolen door de rebuilder van de motor. Vul het oliesysteem in door de oliepomp handmatig in te schakelen. Vul het koelsysteem met een 50/50 mengsel van nieuwe antivries koelvloeistof en gedistilleerd water.[4]Je zult waarschijnlijk ook moeten installeren: - OEM bougies

- nieuwe distributiekap, rotor en bougiekabels

- nieuw luchtfilter, brandstoffilter, krukhuisfilter en PCV-klep

-

3 Laat de motor zakken met de takel. Het is belangrijk om de motor waterpas te houden terwijl u hem op zijn plaats laat zakken. Wees voorzichtig en help. Bevestig het aan de montagebeugels en sluit alle slangen, leidingen en draden opnieuw aan, nadat u verzekerd bent dat ze allemaal compatibel zijn met nieuwe onderdelen die u hebt geïnstalleerd. Plaats de radiateur en de afzuigkap terug en zorg dat alles smeltklaar blijft, los van de uitlaat-headers.

3 Laat de motor zakken met de takel. Het is belangrijk om de motor waterpas te houden terwijl u hem op zijn plaats laat zakken. Wees voorzichtig en help. Bevestig het aan de montagebeugels en sluit alle slangen, leidingen en draden opnieuw aan, nadat u verzekerd bent dat ze allemaal compatibel zijn met nieuwe onderdelen die u hebt geïnstalleerd. Plaats de radiateur en de afzuigkap terug en zorg dat alles smeltklaar blijft, los van de uitlaat-headers. -

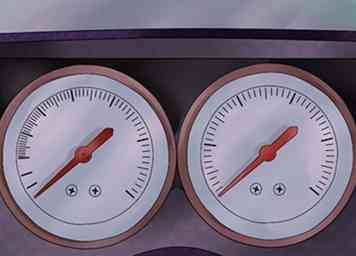

4 Ga door een zorgvuldige eerste opstart. Stel de noodrem in en blokkeer de wielen voordat u het contact start. Draai het contact. Als de motor niet start, controleer dan het brandstoftoevoersysteem.

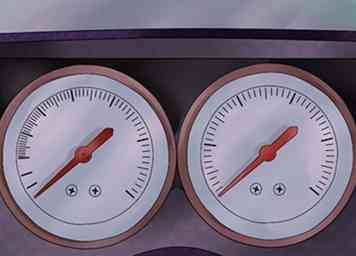

4 Ga door een zorgvuldige eerste opstart. Stel de noodrem in en blokkeer de wielen voordat u het contact start. Draai het contact. Als de motor niet start, controleer dan het brandstoftoevoersysteem. - Zorg ervoor dat u de oliedrukmeter en de temperatuurmeter controleert. Als u de volledige oliedruk opmerkt, moet u de motor onmiddellijk afsnijden en controleren op vloeistoflekkage. Als u iets ongewoons opmerkt, stop dan onmiddellijk de motor.

-

5 Breek het in. Nadat u de motor op betrouwbare wijze hebt laten draaien, draait u deze op 2000 tpm om eventuele olie op de nokkenas te verdunnen. U zult de motor gedurende ten minste 20 minuten op verschillende snelheden tussen 1800 en 2500 tpm willen laten draaien.[5]

5 Breek het in. Nadat u de motor op betrouwbare wijze hebt laten draaien, draait u deze op 2000 tpm om eventuele olie op de nokkenas te verdunnen. U zult de motor gedurende ten minste 20 minuten op verschillende snelheden tussen 1800 en 2500 tpm willen laten draaien.[5] - Trek aan de radiatordop om te controleren op voldoende stroming of lekken voordat het te heet wordt. Controleer of de batterij wordt opgeladen.

-

6 Vervang de olie en filter na uw eerste 100 mijl (160 km). Het is belangrijk om de motor in zijn leven te brengen, en het is gebruikelijk om de olie te verversen na ongeveer 100 of 200 mijl (160 of 320 km) initieel, daarna elke 1000 mijl gedurende ten minste de eerste drie maanden van gebruik.

6 Vervang de olie en filter na uw eerste 100 mijl (160 km). Het is belangrijk om de motor in zijn leven te brengen, en het is gebruikelijk om de olie te verversen na ongeveer 100 of 200 mijl (160 of 320 km) initieel, daarna elke 1000 mijl gedurende ten minste de eerste drie maanden van gebruik.

Facebook

Twitter

Google+

Minotauromaquia

Minotauromaquia

1 Reinig de motor grondig voordat u begint, indien mogelijk. Opgehoopt vuil, vuil en vet zullen het verwijderen van bouten en het loskoppelen van componenten een rommelige klus maken.

1 Reinig de motor grondig voordat u begint, indien mogelijk. Opgehoopt vuil, vuil en vet zullen het verwijderen van bouten en het loskoppelen van componenten een rommelige klus maken.  2 Plaats het voertuig in de buurt van uw takel. U moet op een egaal en goed verlicht oppervlak kunnen werken, met voldoende ruimte om uw takel te positioneren en te manoeuvreren. Als je een garage hebt die groot genoeg is, des te beter.

2 Plaats het voertuig in de buurt van uw takel. U moet op een egaal en goed verlicht oppervlak kunnen werken, met voldoende ruimte om uw takel te positioneren en te manoeuvreren. Als je een garage hebt die groot genoeg is, des te beter.  3 Organiseer uw werkomgeving voordat u begint. Met kuipjes om bouten, klemmen en bevestigingen vast te houden om deze te sorteren, een werkbank of tafel om gereedschappen aan te leggen, en een doorweek- en schoonmaakemmer voor onderdelen maakt het hanteren van deze items eenvoudiger.

3 Organiseer uw werkomgeving voordat u begint. Met kuipjes om bouten, klemmen en bevestigingen vast te houden om deze te sorteren, een werkbank of tafel om gereedschappen aan te leggen, en een doorweek- en schoonmaakemmer voor onderdelen maakt het hanteren van deze items eenvoudiger.  4 Verwijder de kap. Markeer de scharnierbouten, zodat u ze later kunt vinden. Maak ze voorzichtig los en laat een helper assisteren terwijl je het van je af schuift en opbergt terwijl je de klus klopt. Houd er rekening mee dat sommige kappen elektrische aansluitingen hebben voor een undercy-hoffelijkheidsverlichting of voor koplampen, signaallichten en mistlampen die erop zijn gemonteerd. Deze moeten ook worden losgekoppeld.

4 Verwijder de kap. Markeer de scharnierbouten, zodat u ze later kunt vinden. Maak ze voorzichtig los en laat een helper assisteren terwijl je het van je af schuift en opbergt terwijl je de klus klopt. Houd er rekening mee dat sommige kappen elektrische aansluitingen hebben voor een undercy-hoffelijkheidsverlichting of voor koplampen, signaallichten en mistlampen die erop zijn gemonteerd. Deze moeten ook worden losgekoppeld.  5 Begin met het loskoppelen van de externe motoronderdelen. Het is belangrijk om de massakabel van de accu los te koppelen voordat u iets anders doet, en begin met het aftappen van de koelvloeistof en radiatorslangen om het werk veilig te doen. Let op dat u de metalen klemmen, die moeilijker te vervangen zijn, niet beschadigt dan de rubberen slangen, die u misschien moet doorknippen of breken.[1]

5 Begin met het loskoppelen van de externe motoronderdelen. Het is belangrijk om de massakabel van de accu los te koppelen voordat u iets anders doet, en begin met het aftappen van de koelvloeistof en radiatorslangen om het werk veilig te doen. Let op dat u de metalen klemmen, die moeilijker te vervangen zijn, niet beschadigt dan de rubberen slangen, die u misschien moet doorknippen of breken.[1]  6 Verwijder alle elektrische verbindingen naar de motor. U kunt de bougiekabels later laten, maar begin met het loskoppelen van het uitlaatspruitstuk en ontgrendel alle zichtbare elektrische verbindingen met de transmissie ter voorbereiding van het ontkoppelen van de transmissie.

6 Verwijder alle elektrische verbindingen naar de motor. U kunt de bougiekabels later laten, maar begin met het loskoppelen van het uitlaatspruitstuk en ontgrendel alle zichtbare elektrische verbindingen met de transmissie ter voorbereiding van het ontkoppelen van de transmissie.  7 Verwijder de bouten waarmee de behuizing van de transmissie aan de motor is bevestigd. Krik de auto op en zet hem op kriksteunen, ondersteun dan de transmissie van onderaf met andere kriksteunen. Het is erg belangrijk om kriksteunen of een andere steun onder de transmissie te gebruiken voordat u de bouten losmaakt. Zodra je ze losmaakt, zal er niets zijn dat de transmissie ondersteunt en het zal vallen tenzij het ergens door wordt opgehouden. Voor voertuigen met een tussenliggende dwarsbalk is dit geen probleem.

7 Verwijder de bouten waarmee de behuizing van de transmissie aan de motor is bevestigd. Krik de auto op en zet hem op kriksteunen, ondersteun dan de transmissie van onderaf met andere kriksteunen. Het is erg belangrijk om kriksteunen of een andere steun onder de transmissie te gebruiken voordat u de bouten losmaakt. Zodra je ze losmaakt, zal er niets zijn dat de transmissie ondersteunt en het zal vallen tenzij het ergens door wordt opgehouden. Voor voertuigen met een tussenliggende dwarsbalk is dit geen probleem.  8 Gebruik de takel om de motor te verwijderen. Sluit de takel aan op de hijspunten op de cilinderkoppen of op de grootste bouten aan de bovenkant van de motor en pas de leveller langzaam aan om de voorkant op te tillen.

8 Gebruik de takel om de motor te verwijderen. Sluit de takel aan op de hijspunten op de cilinderkoppen of op de grootste bouten aan de bovenkant van de motor en pas de leveller langzaam aan om de voorkant op te tillen.  1 Ontvang de winkelhandleiding voor uw voertuig. Geen enkel overzicht kan alle details bieden die nodig zijn om elk type motor opnieuw te bouwen, waardoor het essentieel is dat u de instructies van de fabrikant voor elk merk en elk model raadpleegt. Pak er een, lees het en houd het bij de hand.

1 Ontvang de winkelhandleiding voor uw voertuig. Geen enkel overzicht kan alle details bieden die nodig zijn om elk type motor opnieuw te bouwen, waardoor het essentieel is dat u de instructies van de fabrikant voor elk merk en elk model raadpleegt. Pak er een, lees het en houd het bij de hand.  2 Voer een visuele inspectie van de motor uit. Inspecteer de vloeistof die uit de vele pluggen vegen, eenheidverbindingen en verbindingen tussen componenten verzenden. Inspecteer de Harmonic balancer op tekenen dat het isolatierubber barst, wat kan betekenen dat het moet worden vervangen. Controleer op tekenen van oververhitting, kraken en verschroeien op het blok. Controleer ook of er zich een overmaat aan pakkingsdichting bevindt die is achtergelaten door vorige werkzaamheden.

2 Voer een visuele inspectie van de motor uit. Inspecteer de vloeistof die uit de vele pluggen vegen, eenheidverbindingen en verbindingen tussen componenten verzenden. Inspecteer de Harmonic balancer op tekenen dat het isolatierubber barst, wat kan betekenen dat het moet worden vervangen. Controleer op tekenen van oververhitting, kraken en verschroeien op het blok. Controleer ook of er zich een overmaat aan pakkingsdichting bevindt die is achtergelaten door vorige werkzaamheden.  3 Inspecteer de externe componenten op de motor. Inspecteer de distributeur op tekenen van losheid door er enige druk op uit te oefenen.Inspecteer de dynamoriem op tekenen van slijtage door de katrol te laten draaien en te luisteren naar ongewone geluiden. Inspecteer de koppeling op slijtage.

3 Inspecteer de externe componenten op de motor. Inspecteer de distributeur op tekenen van losheid door er enige druk op uit te oefenen.Inspecteer de dynamoriem op tekenen van slijtage door de katrol te laten draaien en te luisteren naar ongewone geluiden. Inspecteer de koppeling op slijtage.  4 Verwijder het uitlaatspruitstuk als dit niet eerder is verwijderd om het verwijderen van de motor in het motorcompartiment te vergemakkelijken. De bouten of tapeinden van het uitlaatspruitstuk kunnen erg gecorrodeerd zijn, zorg ervoor dat ze losbreken zonder ze te beschadigen. Het gebruik van speciale smeermiddelen kan hierbij helpen en extreem hardnekkige bouten kunnen warmte nodig hebben om los te maken.

4 Verwijder het uitlaatspruitstuk als dit niet eerder is verwijderd om het verwijderen van de motor in het motorcompartiment te vergemakkelijken. De bouten of tapeinden van het uitlaatspruitstuk kunnen erg gecorrodeerd zijn, zorg ervoor dat ze losbreken zonder ze te beschadigen. Het gebruik van speciale smeermiddelen kan hierbij helpen en extreem hardnekkige bouten kunnen warmte nodig hebben om los te maken.  5 Begin met het demonteren van de rest van de motor. Begin met het verwijderen van de oliepan en de kleppendeksels en vervolgens met de cilinderkoppen. Zorg ervoor dat de lifterstangen worden beschermd wanneer de cilinderkop (pen) omhoog worden gebracht, als ze zijn verbogen of beschadigd, moeten ze worden vervangen.

5 Begin met het demonteren van de rest van de motor. Begin met het verwijderen van de oliepan en de kleppendeksels en vervolgens met de cilinderkoppen. Zorg ervoor dat de lifterstangen worden beschermd wanneer de cilinderkop (pen) omhoog worden gebracht, als ze zijn verbogen of beschadigd, moeten ze worden vervangen.  6 Controleer de cilinderboringen. Misschien wilt u een micrometer gebruiken om de diameter van de boring te bepalen. Zeer versleten cilinders zijn mogelijk te ver weg om een succesvolle herbouw mogelijk te maken. Als u weet dat de motor niet eerder is herbouwd, kunt u een goed idee krijgen van de slijtage aan de cilinderwanden door naar de cilinderkam te kijken. Dit is het punt waar de zuiger gaat maximum bereiken, het oppervlak onder de rand is versleten door het contact van de cilinderringen terwijl ze op en neer bewegen, de bovenkanten zijn niet versleten, dus geeft dit de oorspronkelijke diameter van de boring aan. Over het algemeen, als de slijtage minder is dan 20/1000 van een inch, kunnen de originele zuigers opnieuw worden gebruikt, meer dan 20 / 1000s vereisen dat de motor wordt geboord en overmaatse zuigers worden gebruikt.

6 Controleer de cilinderboringen. Misschien wilt u een micrometer gebruiken om de diameter van de boring te bepalen. Zeer versleten cilinders zijn mogelijk te ver weg om een succesvolle herbouw mogelijk te maken. Als u weet dat de motor niet eerder is herbouwd, kunt u een goed idee krijgen van de slijtage aan de cilinderwanden door naar de cilinderkam te kijken. Dit is het punt waar de zuiger gaat maximum bereiken, het oppervlak onder de rand is versleten door het contact van de cilinderringen terwijl ze op en neer bewegen, de bovenkanten zijn niet versleten, dus geeft dit de oorspronkelijke diameter van de boring aan. Over het algemeen, als de slijtage minder is dan 20/1000 van een inch, kunnen de originele zuigers opnieuw worden gebruikt, meer dan 20 / 1000s vereisen dat de motor wordt geboord en overmaatse zuigers worden gebruikt.  7 Verwijder de nok op de cilinders nabij de bovenkant van de boring met een cilinderruimer (rimmer). De rand is het punt waar metaal van de cilinder niet slijt omdat de ringen niet zo hoog in de boring stijgen. De slijtage van de cilinder moet onder dit punt zijn, maar de nok moet vóór het verwijderen worden uitgehold om de zuigers te kunnen verwijderen en zonder schade en om de installatie van de zuigers met nieuwe ringen mogelijk te maken.

7 Verwijder de nok op de cilinders nabij de bovenkant van de boring met een cilinderruimer (rimmer). De rand is het punt waar metaal van de cilinder niet slijt omdat de ringen niet zo hoog in de boring stijgen. De slijtage van de cilinder moet onder dit punt zijn, maar de nok moet vóór het verwijderen worden uitgehold om de zuigers te kunnen verwijderen en zonder schade en om de installatie van de zuigers met nieuwe ringen mogelijk te maken.  8 Verwijder de zuiger- en stangassemblages. Na het verwijderen van de stangkappen van de stangen, plaatst u stifttapbeveiligingen (beschermkappen) op de uiteinden van de stang en beschermt u de bouten om te voorkomen dat ze slaan, schrapen en het motorblok of de boutdraden beschadigen tijdens het verwijderen en hanteren. In dit geval kan een rubberen brandstofslang worden afgesneden om over de boutdraden te glijden. Verwijder na het verwijderen dezelfde staafdop terug op de bijpassende staaf en bewaar ze als genummerde gepaarde / gematchte sets. Bewaar de onderdelen gemarkeerd of in volgorde om terug te keren naar dezelfde cilinder waaruit ze zijn verwijderd. Dit om evenwicht en pasvorm te verzekeren; en consistent "breken" in.

8 Verwijder de zuiger- en stangassemblages. Na het verwijderen van de stangkappen van de stangen, plaatst u stifttapbeveiligingen (beschermkappen) op de uiteinden van de stang en beschermt u de bouten om te voorkomen dat ze slaan, schrapen en het motorblok of de boutdraden beschadigen tijdens het verwijderen en hanteren. In dit geval kan een rubberen brandstofslang worden afgesneden om over de boutdraden te glijden. Verwijder na het verwijderen dezelfde staafdop terug op de bijpassende staaf en bewaar ze als genummerde gepaarde / gematchte sets. Bewaar de onderdelen gemarkeerd of in volgorde om terug te keren naar dezelfde cilinder waaruit ze zijn verwijderd. Dit om evenwicht en pasvorm te verzekeren; en consistent "breken" in.  9 Verwijder en inspecteer de krukas. Nadat u het op een veilige plaats hebt verwijderd, gebruikt u bij voorkeur de montageplaten van het crankstel, zodat u de krukas nauwkeurig kunt meten. Houd oude hoofdlagers op volgorde, inspecteer ze op slijtage en overtollig vuil. Nadat de crank is verwijderd en op de juiste manier is opgeborgen, plaatst u de hoofddoppen terug op het motorblok en trekt u het aan volgens de specificaties.

9 Verwijder en inspecteer de krukas. Nadat u het op een veilige plaats hebt verwijderd, gebruikt u bij voorkeur de montageplaten van het crankstel, zodat u de krukas nauwkeurig kunt meten. Houd oude hoofdlagers op volgorde, inspecteer ze op slijtage en overtollig vuil. Nadat de crank is verwijderd en op de juiste manier is opgeborgen, plaatst u de hoofddoppen terug op het motorblok en trekt u het aan volgens de specificaties.  10 Voer een visuele inspectie van de krukas uit. Inspecteer op scheuren en tekenen van oververhitting. Meet verschillende krukasafmetingen. Deze afmetingen zijn inclusief diameter van het journaal, niet rond, taps toelopen en leeglopen. Vergelijk dit met de afmetingen vermeld in de winkelhandleiding.

10 Voer een visuele inspectie van de krukas uit. Inspecteer op scheuren en tekenen van oververhitting. Meet verschillende krukasafmetingen. Deze afmetingen zijn inclusief diameter van het journaal, niet rond, taps toelopen en leeglopen. Vergelijk dit met de afmetingen vermeld in de winkelhandleiding.  11 Beëindig demontage. Verwijder de kernpluggen, beugels, geleidepennen en al het andere dat nog aan de buitenkant van het motorblok is bevestigd. Voer een visuele inspectie uit van het motorblok zelf op eventuele scheuren.

11 Beëindig demontage. Verwijder de kernpluggen, beugels, geleidepennen en al het andere dat nog aan de buitenkant van het motorblok is bevestigd. Voer een visuele inspectie uit van het motorblok zelf op eventuele scheuren.  12 Meet de specificaties. Het is waarschijnlijk het beste om dit in de machinewerkplaats te doen, maar als u zelf de benodigde gereedschappen hebt, kunt u een richtliniaal en een reeks voelermaten gebruiken om het oppervlak van het dek op vlakheid te controleren. Meet zowel diagonaal als horizontaal. Als het dekoppervlak groter is dan de specificatie voor vlakheid, wordt het blok opnieuw weergegeven. Wees voorzichtig bij het opduiken om niet te veel materiaal te verwijderen. Als er te veel materiaal wordt verwijderd, riskeert u dat de zuigers tegen kleppen botsen.

12 Meet de specificaties. Het is waarschijnlijk het beste om dit in de machinewerkplaats te doen, maar als u zelf de benodigde gereedschappen hebt, kunt u een richtliniaal en een reeks voelermaten gebruiken om het oppervlak van het dek op vlakheid te controleren. Meet zowel diagonaal als horizontaal. Als het dekoppervlak groter is dan de specificatie voor vlakheid, wordt het blok opnieuw weergegeven. Wees voorzichtig bij het opduiken om niet te veel materiaal te verwijderen. Als er te veel materiaal wordt verwijderd, riskeert u dat de zuigers tegen kleppen botsen.  1 Gebruik een klepveercompressor om de klepveren samen te drukken. Met de veer samengedrukt, verwijdert u de klephouders en laat u de klepveer langzaam uit de compressie los. Als u het compressiegereedschap kunt verwijderen, verwijdert u de klepveren en vulplaatjes. Houd deze componenten op volgorde.

1 Gebruik een klepveercompressor om de klepveren samen te drukken. Met de veer samengedrukt, verwijdert u de klephouders en laat u de klepveer langzaam uit de compressie los. Als u het compressiegereedschap kunt verwijderen, verwijdert u de klepveren en vulplaatjes. Houd deze componenten op volgorde.  2 Verwijder de klep van het hoofd. Probeer het niet te forceren, wat de gidsen kan krassen. Voor elke klep moet u eventuele koolstofafzetting of vuil van de kleppen en klepkop verwijderen. Laat indien mogelijk het kopschot of glazen kralen in de machinewerkplaats of gebruik Magnaflux of kleurstofpenetratie om scheuren op te sporen.[2]

2 Verwijder de klep van het hoofd. Probeer het niet te forceren, wat de gidsen kan krassen. Voor elke klep moet u eventuele koolstofafzetting of vuil van de kleppen en klepkop verwijderen. Laat indien mogelijk het kopschot of glazen kralen in de machinewerkplaats of gebruik Magnaflux of kleurstofpenetratie om scheuren op te sporen.[2]  3 Controleer elke klepkop op vlakheid. Let op eventuele vlakheid die buiten de specificatie valt, zodat deze na inspectie kan worden gecorrigeerd in de machinewerkplaats. Inspecteer de geleiders op overtollige slijtage met behulp van een meetklok en controleer op het teruglopen van de klepzittingen. Het is ook essentieel om te controleren op:

3 Controleer elke klepkop op vlakheid. Let op eventuele vlakheid die buiten de specificatie valt, zodat deze na inspectie kan worden gecorrigeerd in de machinewerkplaats. Inspecteer de geleiders op overtollige slijtage met behulp van een meetklok en controleer op het teruglopen van de klepzittingen. Het is ook essentieel om te controleren op:  4 Herstel de versleten klepgeleiders. Vervang de verzonken klepzittingen en hervul alle kleppen die niet zullen worden vervangen. Bewerk de klepzittingen. Smeer de klepstelen in met motorolie. Installeer klepafdichtingen.

4 Herstel de versleten klepgeleiders. Vervang de verzonken klepzittingen en hervul alle kleppen die niet zullen worden vervangen. Bewerk de klepzittingen. Smeer de klepstelen in met motorolie. Installeer klepafdichtingen.  1 Als het blok is bewerkt, controleer dan alle dimensies opnieuw. Machinewinkels maken fouten, maar het is jouw taak om hun werk dubbel te controleren. Controleer of de oliekanalen en openingen van het smeersysteem in het blok vrij zijn en vrij van alle metalen spaanders, vuil en puin.[3]

1 Als het blok is bewerkt, controleer dan alle dimensies opnieuw. Machinewinkels maken fouten, maar het is jouw taak om hun werk dubbel te controleren. Controleer of de oliekanalen en openingen van het smeersysteem in het blok vrij zijn en vrij van alle metalen spaanders, vuil en puin.[3]  2 Olie de componenten grondig. Installeer oliegalerij pluggen en kernpluggen met behulp van verhardende sealer. Gebruik in deze gebieden nooit siliconenafdichtingsmiddelen, die kunnen oplossen en zich ook kunnen vormen tot rubberachtig vuil in het oliesysteem.

2 Olie de componenten grondig. Installeer oliegalerij pluggen en kernpluggen met behulp van verhardende sealer. Gebruik in deze gebieden nooit siliconenafdichtingsmiddelen, die kunnen oplossen en zich ook kunnen vormen tot rubberachtig vuil in het oliesysteem.  3 Installeer de krukas en de hoofdkappen. Smeer de nokkenaslagers in met hogedrukvet en installeer vervolgens de nokkenas. Omdat de doppen gevoelig zijn voor positie en richting, sluit u de doppen goed en koppelt u ze op het blok vanaf het midden naar buiten.

3 Installeer de krukas en de hoofdkappen. Smeer de nokkenaslagers in met hogedrukvet en installeer vervolgens de nokkenas. Omdat de doppen gevoelig zijn voor positie en richting, sluit u de doppen goed en koppelt u ze op het blok vanaf het midden naar buiten.  4 Monteer de distributieketting of riem volgens specificatie. Zorg ervoor dat de distributiemarkeringen correct zijn uitgelijnd tijdens het opnieuw in elkaar zetten en het graden van de nok.

4 Monteer de distributieketting of riem volgens specificatie. Zorg ervoor dat de distributiemarkeringen correct zijn uitgelijnd tijdens het opnieuw in elkaar zetten en het graden van de nok.  5 Installeer nieuwe zuigers, ringen, pakkingen en afdichtingen. Controleer de eindopeningen van de zuigerringen op OEM-spelingen. Mogelijk hebt u ringen met extra grote maat nodig. Als de ringen een te kleine diameter hebben, hebben ze een buitensporige eindopening, maar als ze te groot zijn, zijn ze te strak en kunnen ze vastlopen, en misschien zelfs breken als de motor warm wordt.

5 Installeer nieuwe zuigers, ringen, pakkingen en afdichtingen. Controleer de eindopeningen van de zuigerringen op OEM-spelingen. Mogelijk hebt u ringen met extra grote maat nodig. Als de ringen een te kleine diameter hebben, hebben ze een buitensporige eindopening, maar als ze te groot zijn, zijn ze te strak en kunnen ze vastlopen, en misschien zelfs breken als de motor warm wordt.  6 Installeer de zuiger- en stangassemblages. Gebruik staafjournaalbeschermers en smeer de staafinzetstukken, installeer en koppel de stangkappen. Terwijl u de staven installeert, eerst nauwelijks aansluiten en deze vervolgens geleidelijk in 3 fasen vastdraaien om ervoor te zorgen dat ze allemaal gelijkmatig en goed zitten.

6 Installeer de zuiger- en stangassemblages. Gebruik staafjournaalbeschermers en smeer de staafinzetstukken, installeer en koppel de stangkappen. Terwijl u de staven installeert, eerst nauwelijks aansluiten en deze vervolgens geleidelijk in 3 fasen vastdraaien om ervoor te zorgen dat ze allemaal gelijkmatig en goed zitten.  7 Installeer de koppakking. De pakking kan directioneel zijn, dus zorg ervoor dat u hem in de juiste richting installeert. Vergeet niet om de kop in te steken om de bout te blokkeren, anders loopt de OHC-riem nooit in de juiste richting en snijdt dan in stukken. Gebruik alleen "pakkingcement" als de fabrikant u dit opdraagt.

7 Installeer de koppakking. De pakking kan directioneel zijn, dus zorg ervoor dat u hem in de juiste richting installeert. Vergeet niet om de kop in te steken om de bout te blokkeren, anders loopt de OHC-riem nooit in de juiste richting en snijdt dan in stukken. Gebruik alleen "pakkingcement" als de fabrikant u dit opdraagt.  8 Installeer nieuwe klepkoppen. Smeer de schroefdraden en ringen van de bout met Original Equipment Manufacturer (OEM) smeermiddel of sealer en draai de bouten vervolgens in 3 fasen vast met het OEM-gespecificeerde patroon. Besteed veel aandacht aan zowel de lengte als de locatie van de bouten.

8 Installeer nieuwe klepkoppen. Smeer de schroefdraden en ringen van de bout met Original Equipment Manufacturer (OEM) smeermiddel of sealer en draai de bouten vervolgens in 3 fasen vast met het OEM-gespecificeerde patroon. Besteed veel aandacht aan zowel de lengte als de locatie van de bouten.  9 Installeer een nieuwe kleppentrein. Smeer de onderdelen tijdens het installeren en pas de kleppen aan indien nodig. Gebruik een minimale op / neer beweging en draai het koppel aan met 1 voorspanning

9 Installeer een nieuwe kleppentrein. Smeer de onderdelen tijdens het installeren en pas de kleppen aan indien nodig. Gebruik een minimale op / neer beweging en draai het koppel aan met 1 voorspanning  1 Voltooi andere projecten die mogelijk nodig zijn bij het opnieuw opbouwen. Als u een volledige revisie uitvoert, is het waarschijnlijk dat u andere taken tegelijkertijd wilt uitvoeren terwijl u de kans hebt. Evenzo is het meestal niet raadzaam om uw pas opnieuw gebouwde motor aan te sluiten op een transmissie met 320.000 km (320.000 km). Misschien wilt u:

1 Voltooi andere projecten die mogelijk nodig zijn bij het opnieuw opbouwen. Als u een volledige revisie uitvoert, is het waarschijnlijk dat u andere taken tegelijkertijd wilt uitvoeren terwijl u de kans hebt. Evenzo is het meestal niet raadzaam om uw pas opnieuw gebouwde motor aan te sluiten op een transmissie met 320.000 km (320.000 km). Misschien wilt u:  2 Bereid de motor voor. Vul het nieuwe oliefilter met motorolie voordat u het installeert, en met inloopolie die wordt aanbevolen door de rebuilder van de motor. Vul het oliesysteem in door de oliepomp handmatig in te schakelen. Vul het koelsysteem met een 50/50 mengsel van nieuwe antivries koelvloeistof en gedistilleerd water.[4]Je zult waarschijnlijk ook moeten installeren:

2 Bereid de motor voor. Vul het nieuwe oliefilter met motorolie voordat u het installeert, en met inloopolie die wordt aanbevolen door de rebuilder van de motor. Vul het oliesysteem in door de oliepomp handmatig in te schakelen. Vul het koelsysteem met een 50/50 mengsel van nieuwe antivries koelvloeistof en gedistilleerd water.[4]Je zult waarschijnlijk ook moeten installeren:  3 Laat de motor zakken met de takel. Het is belangrijk om de motor waterpas te houden terwijl u hem op zijn plaats laat zakken. Wees voorzichtig en help. Bevestig het aan de montagebeugels en sluit alle slangen, leidingen en draden opnieuw aan, nadat u verzekerd bent dat ze allemaal compatibel zijn met nieuwe onderdelen die u hebt geïnstalleerd. Plaats de radiateur en de afzuigkap terug en zorg dat alles smeltklaar blijft, los van de uitlaat-headers.

3 Laat de motor zakken met de takel. Het is belangrijk om de motor waterpas te houden terwijl u hem op zijn plaats laat zakken. Wees voorzichtig en help. Bevestig het aan de montagebeugels en sluit alle slangen, leidingen en draden opnieuw aan, nadat u verzekerd bent dat ze allemaal compatibel zijn met nieuwe onderdelen die u hebt geïnstalleerd. Plaats de radiateur en de afzuigkap terug en zorg dat alles smeltklaar blijft, los van de uitlaat-headers.  4 Ga door een zorgvuldige eerste opstart. Stel de noodrem in en blokkeer de wielen voordat u het contact start. Draai het contact. Als de motor niet start, controleer dan het brandstoftoevoersysteem.

4 Ga door een zorgvuldige eerste opstart. Stel de noodrem in en blokkeer de wielen voordat u het contact start. Draai het contact. Als de motor niet start, controleer dan het brandstoftoevoersysteem.  5 Breek het in. Nadat u de motor op betrouwbare wijze hebt laten draaien, draait u deze op 2000 tpm om eventuele olie op de nokkenas te verdunnen. U zult de motor gedurende ten minste 20 minuten op verschillende snelheden tussen 1800 en 2500 tpm willen laten draaien.[5]

5 Breek het in. Nadat u de motor op betrouwbare wijze hebt laten draaien, draait u deze op 2000 tpm om eventuele olie op de nokkenas te verdunnen. U zult de motor gedurende ten minste 20 minuten op verschillende snelheden tussen 1800 en 2500 tpm willen laten draaien.[5]  6 Vervang de olie en filter na uw eerste 100 mijl (160 km). Het is belangrijk om de motor in zijn leven te brengen, en het is gebruikelijk om de olie te verversen na ongeveer 100 of 200 mijl (160 of 320 km) initieel, daarna elke 1000 mijl gedurende ten minste de eerste drie maanden van gebruik.

6 Vervang de olie en filter na uw eerste 100 mijl (160 km). Het is belangrijk om de motor in zijn leven te brengen, en het is gebruikelijk om de olie te verversen na ongeveer 100 of 200 mijl (160 of 320 km) initieel, daarna elke 1000 mijl gedurende ten minste de eerste drie maanden van gebruik.